在手机外壳的耐磨涂层、书本封面的速干油墨、医疗器械的瞬间胶粘剂里,UV 固化技术正以 “秒干”“低耗” 的优势重塑制造业。而在这个高速反应的体系中,丙烯酸异冰片酯(IBOA)作为关键单体,其 “高转化率” 的特性一直是行业热议的焦点。

IBOA性能对比分析

UV 固化的核心是一场 “光引发的化学反应”:液态的树脂、单体在紫外线照射下,被光引发剂产生的自由基 “激活”,快速交联成固态薄膜。但反应不是 100% 完美的 —— 总有部分单体没来得及反应,要么残留在涂层里成为潜在的 VOC(挥发性有机化合物),要么导致涂层性能打折扣。转化率就是衡量这场反应 “完成度” 的关键:转化率越高,意味着原料利用率越高、残留单体越少、涂层交联密度越大。

这直接关系到三个核心指标:

环保性:残留单体少,VOC 排放就能降到更低,尤其符合欧盟 REACH、国内低 VOC 涂料标准;

性能稳定性:高交联密度能让涂层更耐磨、耐溶剂、抗黄变;

生产效率:无需延长固化时间等待未反应成分,生产线速度能提上去。

而 IBOA 在这方面的表现,长期被行业视为 “标杆”。根据一些实验室数据显示,在相同 UV 功率和配方体系中,IBOA 的最终转化率比常用的 TMPTA(三羟甲基丙烷三丙烯酸酯)高出 15%-20%,甚至在一些低能量固化场景(如 LED-UV 设备)中优势更明显。

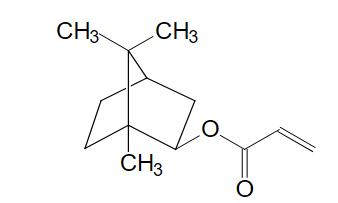

一种单体的转化能力,本质上是由其分子结构决定的。IBOA 的分子像一个 “带着活性触角的稳固骨架”:中间是刚性的异冰片环(由两个六元环拼接而成),一端连接着具有反应活性的丙烯酸酯基团(-COOCH=CH₂)。

IBOA分子结构示意图:桥环状异冰片基结构

这个结构又蕴藏着三个 “转化密码”:

空间位阻的 “恰到好处”:异冰片环的刚性结构让分子彼此间保持一定距离,不会像柔性链单体那样因过度缠绕而 “阻碍反应”。就像跳广场舞时,每个人保持适当间距才能更灵活舞动,自由基更容易 “找到” 丙烯酸酯基团上的双键并引发反应。

低粘度带来的 “流动性优势”:IBOA 的粘度只有约 10mPa・s(25℃),远低于 TMPTA 的 50mPa・s。在固化体系中,低粘度意味着单体扩散速度更快,能快速与自由基碰撞,减少 “反应死角”。这就像在拥挤的房间里,小个子比大块头更容易穿梭到目标位置。

双键活性的 “精准调控”:丙烯酸酯基团的双键反应活性适中 —— 既不会因太 “活泼” 而提前在储存中自聚,也不会因太 “迟钝” 而错过自由基的攻击。这种平衡让它在 UV 照射时 “召之即来,来之能战”。

对比来看,有些单体为了追求高活性,牺牲了储存稳定性;有些单体粘度太高,即便活性强,也难以充分反应。IBOA 的优势正在于这种 “结构 - 性能” 的平衡,IBOA 的高转化优势也正在改写三个行业逻辑:

汽车零部件企业曾面临共性困境:为满足 VOC 限值要求,需降低溶剂用量,但传统单体转化率低,不得不延长固化时间,导致产能下降。改用含 IBOA 的配方后,在相同 UV 能量下,涂层残留单体从 0.8% 降到 0.3%,既达标环保要求,又保持了原有的生产线速度。这是因为高转化率减少了 “为让更多单体反应而延长照射时间” 的需求,实现了 “环保与效率” 的双赢。

在手机盖板的 UV 胶应用中,IBOA 的高交联密度让胶层的抗冲击强度提升了 20%,同时耐温性从 80℃提高到 120℃。显示屏制造商的测试显示,用 IBOA 制备的光学胶在经过 1000 小时湿热循环后,黄变指数(ΔE)仅为 1.2,远低于传统配方的 3.5。这背后是高转化率带来的 “更致密的分子网络”,能更好地抵抗外界环境侵蚀。

传统 UV 固化依赖大功率汞灯提供能量,能耗高且灯管寿命短。而 IBOA 在低能量下的高转化率,让 LED-UV 设备(能耗仅为汞灯的 1/5)得以普及。包装印刷厂的实践表明,改用 IBOA 配方后,仅需 300W 的 LED 灯就能达到原 800W 汞灯的固化效果,年电费节省超 12 万元。

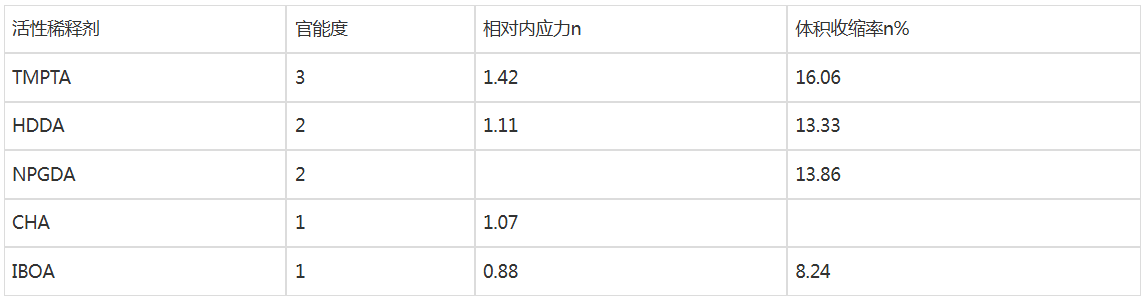

光固化涂层与基材的相对应力和体积收缩率在使用不同活性稀释剂时的数据表

尽管优势显著,IBOA 也有其应用边界。IBOA 的异冰片环结构让它对极性基材的附着力略弱,在金属、玻璃等表面需要搭配附着力促进剂。此外,其价格比普通单体高出 30% 左右,在对成本敏感的低端产品中应用受限。更重要的是,高转化率不意味着 “越多越好”。过量添加 IBOA 可能导致涂层脆性增加,需要与柔性单体(如 TPGDA)复配平衡性能。这也提醒行业:单体选择是 “系统工程”,没有绝对最优,只有最合适。

(文章来源:UVEB大平台 公众号)